產(chǎn)品技術(shù)說明:

規(guī)格:5L~15000L

材料:采用不銹鋼316L或不銹鋼304

表面處理:內(nèi)表面粗糙度Ra0.28~0.6μm機械拋光,鈍化或電拋(可選項)

外表面粗糙度Ra0.6~0.8μm亞光處理

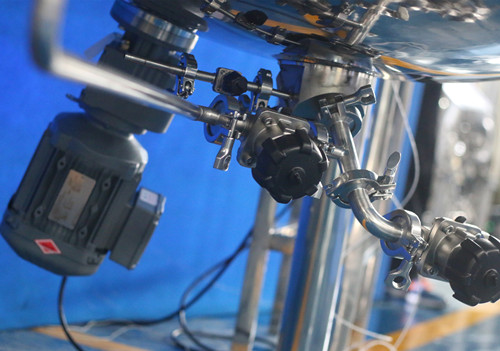

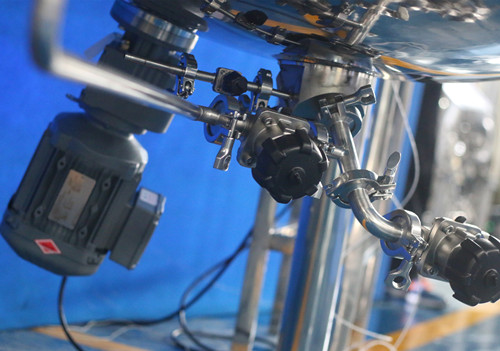

攪拌:底部磁力攪拌

壓力:常壓或壓力容器(-0.1~1Mpa)

結(jié)構(gòu):單層筒體,帶夾套,帶夾套和保溫

夾套形式:全夾套,蜂窩夾套和盤管夾套

保溫材料,采用巖棉

配置:空氣呼吸器、溫度計、液位計、衛(wèi)生型入孔、視燈視鏡、萬向旋轉(zhuǎn)清洗球或根據(jù)客戶要求進行配置。

壓力制造標(biāo)準(zhǔn):GB150-1998, ASME 或 PED/23/EC

200L配液罐

多閥組補料安全衛(wèi)生,CIP自動清洗簡單方便,配液配料下懸浮磁力攪拌無泄漏無死角,補料稱重,罐體稱重,空氣自動控制,壓力自動控制,雙端面機封,排氣加熱滅活過濾,罐體自動提升。配液自動過程控制系統(tǒng)是按照配液工藝流程要求,結(jié)合最先進的自動化控制技術(shù)而開發(fā)的一套自動化生產(chǎn)過程控制系統(tǒng)。該系統(tǒng)能夠保證大輸液各個生產(chǎn)子過程的自動運行,并能夠?qū)崟r的對生產(chǎn)過程參數(shù)進行監(jiān)視和報警,對溶液溫度、注射水溫度、滅菌效果進行精確的控制,以保證生產(chǎn)質(zhì)量,同時還能夠查詢所有參數(shù)的歷史數(shù)據(jù)和操作記錄,大大提高了生產(chǎn)過程的自動化水平,減少了人為出錯的可能性。

200L L2聯(lián)配液罐 (下磁力攪拌)

優(yōu)勢:

1、全生產(chǎn)過程自動化,提高了生產(chǎn)效率,避免人工出錯。

2、對生產(chǎn)過程數(shù)據(jù)進行集中監(jiān)視和報警,有利于及時發(fā)現(xiàn)生產(chǎn)中的問題。

3、對生產(chǎn)數(shù)據(jù)進行實時記錄,可隨時追溯生產(chǎn)過程中的問題。

4、對罐體溫度進行精確控制。

5、對滅菌效果進行定量控制。

6、 對人的操作權(quán)限進行控制,避免人為失誤。

7、 在停氣、停電等緊急情況可保證藥液安全。

8、 操作站采用本地和遠端結(jié)合的方式,大大提高系統(tǒng)可靠性和方便性。

9、過程控制器采用先進的PAC控制技術(shù),控制過程更快更可靠。

10、現(xiàn)場采用實時以太網(wǎng)總線,大大提高了現(xiàn)場數(shù)據(jù)傳輸速度和可靠性。

電機

功能:

1、對大輸液配制全工藝過程進行自動控制。

2、可在本地端或遠程端監(jiān)視和控制生產(chǎn)過程。

3、生產(chǎn)過程數(shù)據(jù)保存到歷史數(shù)據(jù)庫,供用戶隨時查看或追溯。

4、提供生產(chǎn)過程中的故障實時報警機制,為運行人員檢查設(shè)備提供參考。

6、實時計算罐體及管道滅菌F0值,控制滅菌時間。

7、自動控制罐體溫度。

8、控制閥門開啟程度來控制罐裝壓力。

9、靈活設(shè)置不同藥品的工藝卡片,方便的工藝過程編制。

10、對滅菌溫度、事件報警提供流水打印機功能。

11、提供歷史數(shù)據(jù)查詢和數(shù)據(jù)匯總報表功能。